Тепловые насосы с парокомпрессионным циклом.

Наибольшее распространение в мировой и отечественной практике получили парокомпрессионные теплонасосные установки. В их состав входит тепловой насос, имеющий три основных агрегата: испаритель, конденсатор, компрессор и три контура: хладоновый, источника низкопотенциальной теплоты и системы потребителя тепла. Имеются так же системы автоматического контроля, управления и предохранения от аварийных ситуаций.

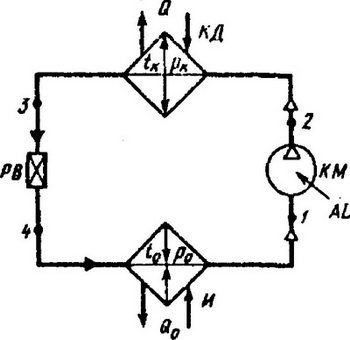

Бытовой парокомпрессионный тепловой насос представлен на рис.3.1.

Рис. 3.1. Парокомпрессионный тепловой насос

Испаритель и конденсатор относятся к теплообменному оборудованию, эффективность которого определяется коэффициентами теплообмена, зависящими от режима потока, физических свойств веществ и геометрической формы теплообменника.

Испаритель служит для отбора теплоты из окружающей среды и в нем теплоноситель из жидкости превращается в пар. Испаритель конструктивно выполняется в виде кожухотрубного, змеевикового, регисторного или пластинчатого, типа «труба в трубе» теплообменника.

Кожухотрубная конструкция наиболее широко применяется в испарителях для охлаждения жидкостей. Охлаждаемая жидкость может проходить как внутри труб, так и между ними.

Конструкция «труба в трубе» применяется в основном для малых производительностей до 40 кВт. Преимущество такой конструкции состоит в том, что обе жидкости, участвующие в теплопередаче, получают встречное направление, точно соответствующее противотоку. Это имеет значение при использований неазетропных смесей хладагента в холодильных установках, так как испарение смесей происходит не при постоянной, а при возрастающей вдоль направления потока температуре. В испарителях этого типа хладагент обычно проходит во внутренней трубе.

В змеевиковых, регисторных, пластинчатых конструкциях, хладагент, предназначенный для испарения, подается внутрь змеевика, регистра или пластин. Такие конструкции применяют в тех случаях, когда испарители встроены в круглые или многоугольные резервуары, где протекает охлаждаемая жидкость.

Регисторные конструкции пригодны только при использовании хладагентов, не растворяющих масло, и при внутреннем испарении; змеевиковые конструкции позволяют осуществлять полное испарение.

Так как коэффициенты теплообмена испаряющего хладагента выше, чем при теплообмене потока газа, в качестве теплопередающей поверхности в испарителях для охлаждения газов почти всегда применяют трубы с развитой поверхностью со стороны движения газа, пластинчатые и ребристые трубы. Газ или воздух пропускают через пучки пластинчатых или ребристых труб под напором, и часто, применяют так называемые вентиляционно-испарительные агрегаты, состоящие из испарителя, вентилятора, создающего движение воздуха, и кожуха.

Широкое распространение получили змеевиково-трубные конструкции. В испарителях, охлаждающих воздух или газ, возможны два режима эксплуатации: полное и неполное испарение. Для полного испарения в ряд параллельных змеевиков через термостатические регулирующие вентили и распределители подается столько хладагента, сколько необходимо, чтобы на выходе из испарителя образовался слегка перегретый пар хладагента. При неполном испарении в ряд параллельных змеевиков с помощью насоса подается увеличенное в n раз (n = 2…4) количество испаряющегося хладагента.

При выборе испарителя учитывается, что в зависимости от условий эксплуатации требуются испарители с различным шагом пластин или ребер.

Конденсаторы в тепловых насосах служат для отбора теплоты сжатых и нагретых паров хладагента при их конденсации и передачи ее к потребителю непосредственно с помощью воздуха или с помощью промежуточной водяной системы отопления.

В теплонасосном цикле эта теплота, отобранная у хладагента, представляет собой полезную теплоту. В качестве охлаждающих веществ для конденсаторов применяются, как жидкости – вода или газы — воздух. Тип охлаждающего вещества, воспринимающего теплоту конденсации, зависит в теплонасосном цикле от способа использования полезной теплоты.

Использование воздуха в качестве охлаждающего вещества для конденсаторов имеет смысл лишь тогда, когда газ, используемый для охлаждения, представляет собой вещество, к которому должна подводиться полезная теплота. При использовании жидкостей в качестве вещества, охлаждающего конденсатор, их функцией часто является лишь транспортировка полезной теплоты от конденсатора к месту ее потребления. В связи с большим различием в значениях коэффициентов теплообмена газов и жидкостей применяют различные конструкции конденсаторов с газовым и жидкостным охлаждением.

Конденсаторы с жидкостным охлаждением по конструктивному решению подразделяются на кожухотрубные, двухтрубные («труба в трубе») и змеевиково-трубные специальной конструкции.

Кожухотрубные конструкции наиболее часто применяют в конденсаторах. При этом охлаждающее вещество пропускается внутри труб, а хладагент конденсируется на наружной стороне труб в межтрубном пространстве. Причем пар хладагента поступает в полость кожуха сверху, сконденсировавшийся хладагент удаляется снизу. Чтобы получить более высокий нагрев охлаждающего вещества, необходимо обеспечить его движение снизу вверх. Улучшенная реализация принципа противотока и более эффективное использование температуры перегретого пара хладагента, поступающего в конденсатор, могут быть достигнуты при применении так называемого элементного (многосекционного) конденсатора, где несколько кожухотрубных теплообменников с относительно небольшим числом труб в каждом расположены друг над другом.

Преимущество двухтрубных теплообменников — создание полного противопотока обоих веществ. При этом благодаря использованию теплоты перегрева достигается более высокая температура теплоносителя на выходе.

Такую конструкцию рекомендуется применять также при работе на неазеотропных смесях в качестве хладагентов. Хладагент может подаваться как во внутреннюю трубу, так и в зазор между наружной и внутренней трубой с целью повышения прочности. Для тепловых насосов с целью повышения термодинамических характеристик наиболее целесообразно пропускать хладагент внутри труб.

Для змеевиково-трубных конструкций, поскольку коэффициенты теплообмена конденсирующего хладагента больше, чем от потока газа, в конденсаторах с воздушным охлаждением в качестве теплопередающего элемента всегда применяют трубы пластинчатые или ребристые со стороны газа. С целью достижения большей компактности аппарата и его удешевления осуществляется принудительное движение газа или воздуха через пучки пластинчатых или ребристых труб. Чаще всего применяют змеевиково-ребристые теплообменники. Размещение теплообменника и вентилятора, подающего воздух, в теплонасосных установках зависит от условий применения.

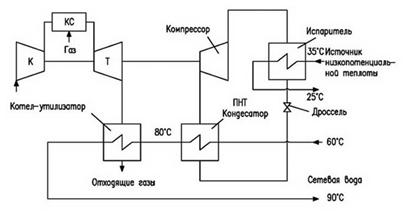

Схема парокомпрессионного теплового насоса с газотурбинной установкой представлена на рис.3.2.

Рис.3.2. Принципиальная схема парокомпрессионного теплового

насоса (ПНТ) с газотурбинной установкой:

К — компрессор; Т — газовая турбина; КС — камера сгорания

Главное достоинство парокомпрессионных тепловых насосов это их самая высокая эффективность среди современных тепловых насосов. Соотношение подведённой извне и перекачанной энергии у них может достигать 1:3, то есть на каждый Джоуль подведённой энергии из зоны охлаждения будет откачано 3Дж тепла. При этом компрессор может стоять отдельно, и выработанное им тепло необязательно отводить во внешнюю среду.

Недостатки парокомпрессионных тепловых насосов — наличие компрессора, создающего шум и подверженного износу и необходимость использования специального хладагента, и соблюдение абсолютной герметичности на всём его рабочем пути.

И все-таки в силу своей высокой эффективности именно парокомпрессионные тепловые насосы получили практически повсеместное распространение, вытеснив все остальные.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Источник статьи: http://cyberpedia.su/16×6370.html

Основные компоненты холодильного контура. Цикл парокомпрессионной холодильной машины

|

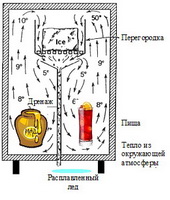

| Отвод тепла с помощью теплоты плавления льда |

В основе действия холодильных машин лежит второй закон (или второе начало) термодинамики, который применительно к холодильным машинам гласит: для передачи теплоты от менее нагретого тела (холодного) к более нагретому (горячему) необходимо затратить энергию.Иными словами, чтобы охладить какое-либо тело, необходимо отвести от него теплоту, используя для этого какое либо техническое устройство.

В системах охлаждения используется явление увеличения теплосодержания вещества во время плавления и кипения при постоянной температуре. Самый простой способ отвода тепла от определенной области осуществляется при помощи ледяного блока. При плавлении лед поглощает тепло из окружающей атмосферы и продуктов, а продукт плавления льда отводится за пределы ледника—в окружающую среду.

Поскольку теплота парообразования во много раз больше теплоты плавления, во время процесса кипения поглощается большее количество теплоты при постоянной температуре. Поэтому рекомендуется производить перенос теплоты при температуре кипения вещества. В этом состоит преимущество компрессионных систем охлаждения. В дальнейшем в данном курсе будут рассмотрены особенности монтажа парокомпрессионных систем охлаждения.

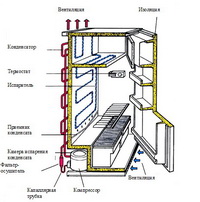

Рассмотрим цикл работы холодильной установки на примере бытового холодильника.

|

| Цикл холодильной установки (бытовой холодильник) |

Холодильник оснащен теплообменником (испарителем), куда поступает хладагент в парожидкостной фазе (смесь пара с жидкостью). В испарителе за счет кипения рабочего вещества теплота отводится от охлаждаемой среды — воздуха в системе непосредственного охлаждения (как в рассматриваемом примере), воды или рассола в системе с промежуточным хладоносителем.

При температуре +5°C внутри холодильника температура кипения хладагента в испарителе составит около -15°C, которая в случае использования хладагента R134a соответствует абсолютному давлению 1,7 бар. Тепло из внутренней части холодильника отводится более холодным испарителем, где кипит хладагент. Температура внутри холодильника снижается.

Компрессор откачивает пары хладагента из испарителя, сжимает их и направляет в другой теплообменник – конденсатор, расположенный на внешней части холодильной камеры.

В конденсаторе теплота отводится от конденсирующегося рабочего вещества с помощью охлаждающей среды — воздуха или воды— которая при этом нагревается. Хладагент меняет агрегатное состояние на жидкое.

Обычно температура окружающего конденсатор воздуха (комнатная) составляет от 20 до 25°C. Для обеспечения правильного отвода теплоты от конденсатора в окружающую среду температура конденсации должна превышать температуру окружающей среды в данном случае на 20-30 К. Для хладагента R134a и предполагаемой температуры конденсации 50°C абсолютное давление в конденсаторе составляет 13,2 бар.

Таким образом, задача компрессора состоит не только в удалении паров хладагента из испарителя, но и в их сжатии.

Жидкое рабочее вещество из конденсатора проходит через регулирующий (дроссельный) вентиль, где происходит процесс дросселирования (расширения рабочего тела без совершения внешней работы). Этот вентиль (в данном случае капиллярная трубка) расположен между конденсатором и испарителем, в котором хладагент расширяется и его давление снижается до давления кипения. Здесь замыкается цикл охлаждения.

Ниже приведена схема холодильного цикла в условных обозначениях

| Принципиальная схема парокомпрессионной холодильной машины: КМ — компрессор; КД — конденсатор; РВ — регулирующий вентиль; И — испаритель; /, 2,3,4 — точки цикла |

Процессы, обозначенные на схеме:

4—1—кипение рабочего вещества (хладагента) в испарителе, при этом теплота Q0 отводится от охлаждаемой среды

1—2—сжатие паров рабочего вещества в компрессоре;

2—3—конденсация паров рабочего вещества в конденсаторе, при этом теплота Q передается окружающей или нагреваемой среде;

3—4—дросселирование рабочего вещества в регулирующем вентиле.

Таким образом, парокомпрессионная холодильная машина должна иметь четыре обязательных элемента: компрессор, конденсатор, испаритель и регулирующий вентиль.

Температура кипения рабочего вещества в испарителе зависит от давления кипения р0, а оно, в свою очередь,— от производительности компрессора. Температуру кипения поддерживают такой, чтобы обеспечить необходимую (заданную) температуру охлаждаемой среды. Для понижения температуры кипения необходимо понизить давление кипения, что можно сделать, увеличив производительность компрессора.

Температура конденсации рабочего вещества и соответствующее ей давление конденсации зависят главным образом от температуры среды, используемой для охлаждения конденсатора. Чем она ниже, тем ниже будут температура и давление конденсации. Величины давлений кипения и конденсации в значительной мере влияют на производительность компрессора. Они же в основном определяют и количество энергии, которое необходимо для его работы.

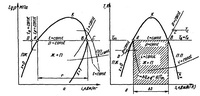

Представление цикла холодильной машины в термодинамических диаграммах

Теоретические циклы холодильных машин изображают на термодинамических диаграммах, которые позволяют лучше понять принцип их действия. Термодинамические диаграммы, кроме того, служат теоретической базой для расчета холодильных машин в целом и их отдельных элементов.

Наиболее распространены диаграммы энтальпия — давление (i, lgp -диаграмма) и энтропия — температура (s, T-диаграмма). Первую применяют для тепловых расчетов, вторую — для анализа термодинамической эффективности циклов. При этом используют следующие параметры:

- температуру в °С или абсолютную температуру Т в К;

- давление в Па или производных единицах (1кПа=10 3 Па, 1 МПа= 10 6 Па= 10,2 кгс/см 2 = 10 бар);

- удельный объем ν в м 3 /кг;

- плотность в кг/м 3 , (величина, обратная удельному объему).

Кроме простых измеряемых параметров, используют также сложные расчетные параметры: - энтальпию I в кДж;

- энтропию S в кДж/К.

На диаграммах и в расчетах применяют обычно удельную энтальпию i в кДж/кг, т. е. отнесенную к единице массы хладагента. Логарифмическая ось давления принимается в целях уменьшения масштаба диаграммы.

Если на i, lgp-диаграмме провести линию постоянного давления (p = const) — изобару, а на s, Т-диаграмме—линию постоянной температуры (T=const) — изотерму, то они пересекут пограничные кривые в точках А и В. В точке А хладагент находится в состоянии насыщенной жидкости, а в точке В — насыщенного пара.

Фазовый переход от жидкости к пару на диаграммах идет слева направо. При подводе теплоты (энтальпия и энтропия возрастают) переохлажденная жидкость, достигнув состояния насыщения в точке А, начинает кипеть. По мере дальнейшего подвода теплоты содержание жидкости в единице массы хладагента уменьшается, а содержание пара – увеличивается, достигая в точке В 100 %. Образуется насыщенный пар. Паросодер-жание х хладагента на левой пограничной кривой равно 0, а на правой—1. Состояние при х=1 называют также сухим насыщенным паром, чтобы подчеркнуть, что пар не содержит частиц жидкости в отличие от влажного пара, представляющего собой смесь пара и жидкости (П + Ж).

Фазовый переход от пара к жидкости на диаграммах идет справа налево. При отводе теплоты происходит процесс конденсации хладагента. Он начинается в точке В и заканчивается в точке A.

На i, lgр-диаграмме разность значений энтальпий i в точках А и В будет равна величине r в кДж/кг, которую, в зависимости от направления процесса (от А к В или от В к А), называют удельной (скрытой) теплотой парообразования или удельной теплотой конденсации.

На s, Т-диаграмме величине r будет соответствовать площадь (заштрихованная) под процессом А — В.

Параметры, соответствующие состоянию хладагента на левой пограничной кривой (х = 0), обозначают с одним штрихом, а на правой (х = 1) — с двумя.

В процессах кипения и конденсации давление и температура насыщения остаются неизменными, так как подводимая или отводимая теплота расходуется на изменение агрегатного состояния хладагента. При этом температура насыщения зависит от давления. При его увеличении она повышается, а при уменьшении — понижается.

Если после подвода определенного количества теплоты и достижения хладагентом состояния насыщенного пара в точке В продолжать подводить теплоту при постоянном давлении (p = const), то этот процесс В — С будет сопровождаться повышением температуры: ТС>ТВ. Насыщенный пар перейдет в точке С в состояние, называемое перегретым паром.

Аналогично, если после окончания процесса конденсации В — А продолжать отводить теплоту, то дальнейший процесс А — D будет сопровождаться понижением температуры. Насыщенная жидкость перейдет в точке D в состояние, называемое переохлажденной жидкостью.

На i, lgp-диаграмме изотермы (T = const) в зоне ПЖ идут почти вертикально вверх, параллельно изоэнтальпам—линиям постоянной удельной энтальпии (i=const), а в зоне ПП—резко вниз.

На s, T-диаграмме изотермы горизонтальны. Изобары (р=const) в зоне ПЖ идут резко вниз и почти совпадают с пограничной кривой (x = 0), в зоне ПП — поднимаются круто вверх. Изоэнтальпы (i =const) спускаются круто вниз.

Линии постоянной удельной энтропии (s = const) Ha s, T-диаграмме вертикальны, а на i, lgр-диаграмме располагаются примерно под углом 45° к горизонтали.

С небольшим подъемом от горизонтали идут на обеих диаграммах линии постоянного удельного объема (ν = const). Большим давлениям р соответствует меньший удельный объем ν.

Поскольку при работе парокомпрессионной холодильной машины в установившемся (стационарном) режиме давления кипения р0 и конденсации рк хладагента постоянны, количество подводимой или отводимой теплоты изображается на i, lgр-диаграмме в виде отрезка прямой линии и равно разности энтальпий в начале и конце процесса. В этом заключается достоинство i, lgp-диаграммы, которое обусловило ее широкое использование для расчета парокомпрессионных холодильных машин.

Источник статьи: http://www.prof2.ru/news/view/osnovnye-komponenty-holodil-nogo-kontura-cikl-parokompressionnoj-holodil-noj-mashiny